氮气在半导体制造的各个环节中扮演着至关重要的角色,其惰性气体特性防止了污染,提高了半导体器件的质量和可靠性。以下是氮气在半导体行业中的具体应用解析。

晶圆制造

化学气相沉积 (CVD): 在CVD过程中,氮气作为载气,帮助将前驱体化学物质输送到晶圆表面,促使化学反应发生并在晶圆上形成固态材料。氮气的惰性能够有效防止不必要的氧化,从而确保薄膜的精确沉积,这对于制造高质量的半导体器件至关重要。

物理气相沉积 (PVD): 在PVD工艺中,如溅射沉积,氮气用于形成氮化物涂层。这些氮化物涂层通常用于硬盘驱动器和微电子电路等重要组件,能够提供强度和耐用性,确保半导体元件在长期运行中具备可靠性。

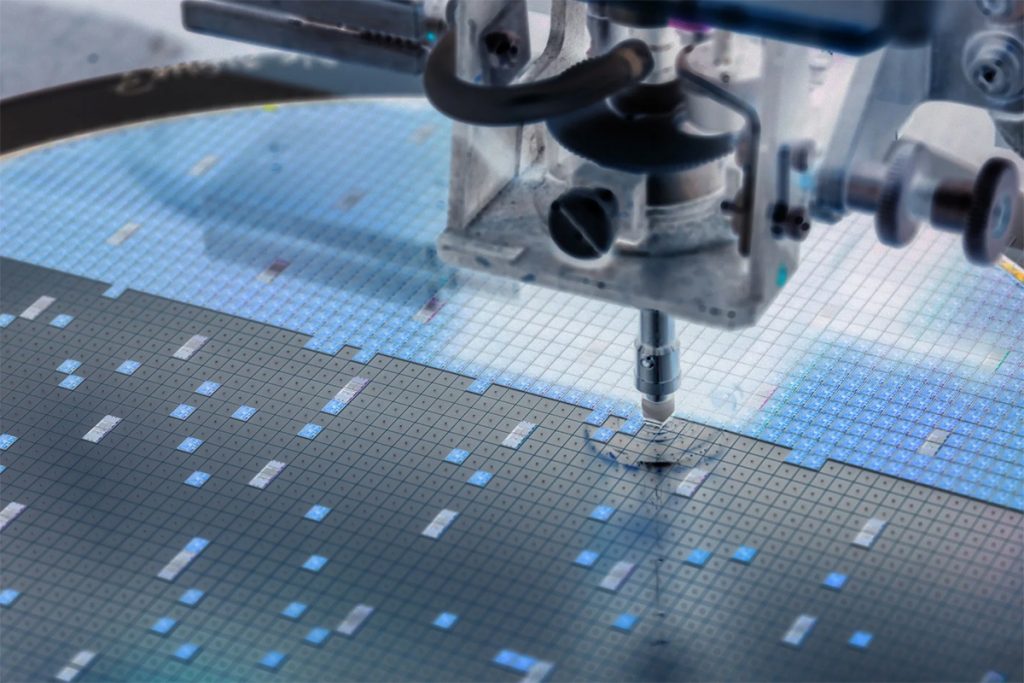

光刻

在光刻过程中,氮气用于清除曝光腔中的氧气和其他活性气体。这一过程至关重要,因为它确保光刻胶在紫外光曝光时不会受到干扰,从而获得精确的图案。这种精密的图案是生产高性能半导体的基础。

蚀刻

干法蚀刻: 在干法蚀刻过程中,氮气可用作蚀刻化学品的载气,或作为稀释剂来控制蚀刻速率。氮气的使用不仅能够维持蚀刻设备的正常运行,还能有效减少反应过程中不必要的副反应,从而确保蚀刻精度和产品质量。

清洗与干燥

在晶圆经历蚀刻或化学处理后,通常会在超纯氮气环境下进行清洗和干燥。这一步骤能防止水渍或其他清洗溶剂残留,从而避免影响晶圆的最终性能。氮气的使用能够确保晶圆表面洁净,进一步提高生产效率和成品良率。

掺杂

在掺杂过程中,氮气作为载气,用于引入掺杂剂以改变半导体材料的电气特性。氮气能够保持掺杂过程的纯净性和一致性,从而确保半导体材料具备稳定的导电性,这对最终器件的性能至关重要。

封装

在半导体封装阶段,氮气被用于创建惰性气氛,以防止敏感的半导体芯片在焊接和键合过程中发生氧化。通过在焊接和键合中使用氮气,芯片的可靠性和寿命得到了大幅延长,确保了最终产品的高效运行。

存储与运输

氮气同样被用于晶圆和芯片的存储与运输。通过在存储容器和运输环境中创建惰性气氛,氮气能够有效防止湿气和空气暴露,避免在处理过程中发生腐蚀和污染。这一过程确保了半导体组件在投入使用前的完整性和纯净度。

氮气的惰性特性使其在整个半导体制造过程中不可或缺。无论是晶圆的制造、蚀刻过程中的气氛控制,还是最终封装和存储运输,氮气都在保证产品质量、减少缺陷率、提高生产效率方面发挥了关键作用

氮气使用的具体优势包括:

- 防止氧化和污染: 在整个制造过程中,氮气通过其惰性特性防止化学反应中的氧化反应,确保高质量的半导体材料生产。

- 精密控制环境: 在光刻、蚀刻、掺杂等关键工艺中,氮气能够提供可控的纯净环境,保障产品性能的一致性。

- 提高成品可靠性: 在芯片封装和存储运输阶段,氮气的保护作用有助于延长产品的使用寿命,减少由于环境因素导致的故障。

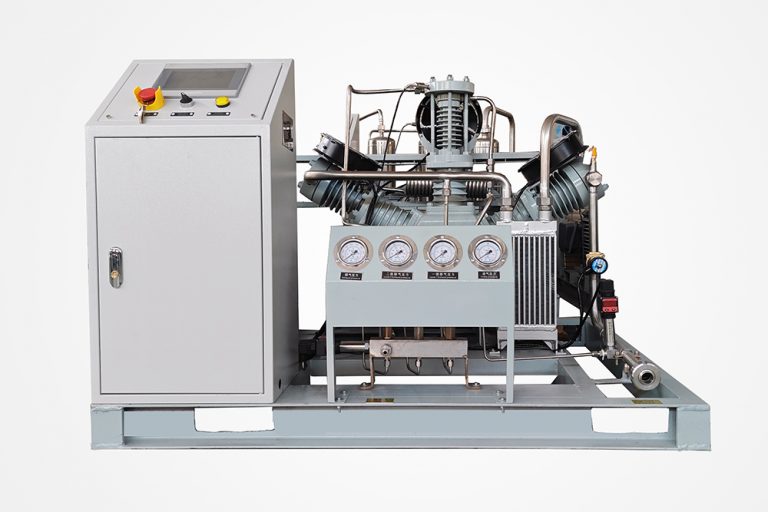

氮气在半导体制造中的应用覆盖了从晶圆制造到最终产品运输的每个环节。其惰性特性不仅能够提高产品的整体质量,还能降低缺陷率,从而确保电子设备在日常使用中的高效性和可靠性。随着半导体行业的持续发展,对氮气的需求也将不断增加,确保其在生产流程中的核心地位。选择合适的制氮设备,为企业降本增效。