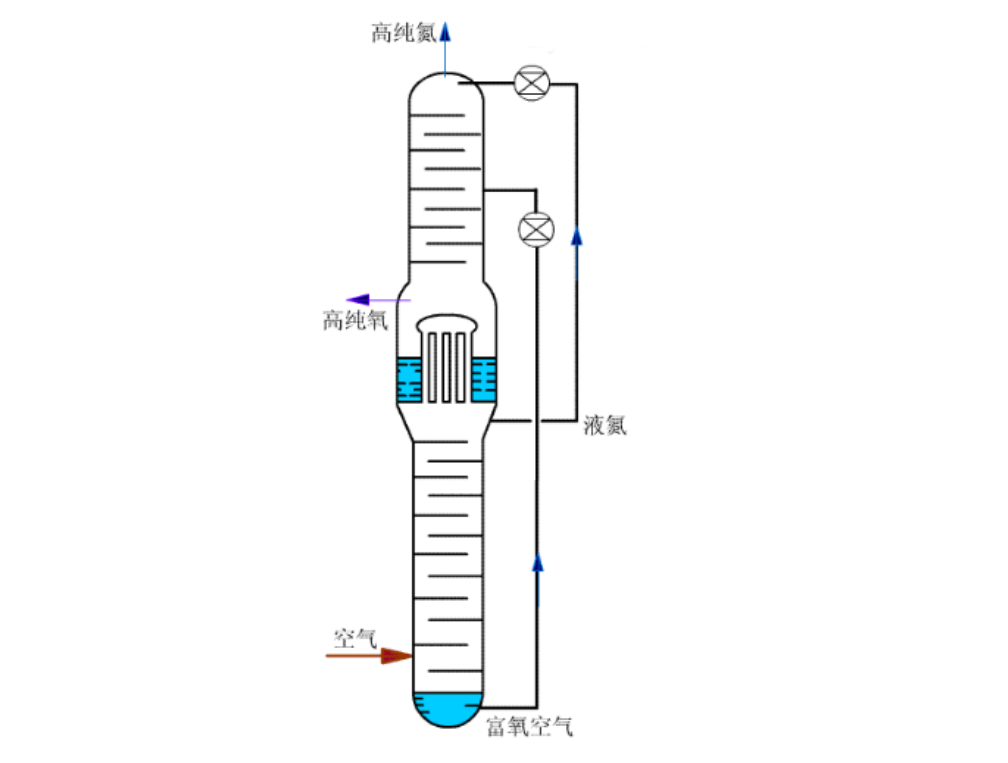

精馏塔是空气分离的核心步骤,根据氧、氮、氩沸点不同,通过降低温度,来实现空分分离。精馏塔由多个主要部件组成,包括塔釜、塔板(或填料)及筒体、冷凝蒸发器三部分组成,塔釜和冷凝蒸发器之间装有节流阀。

精馏塔的原理

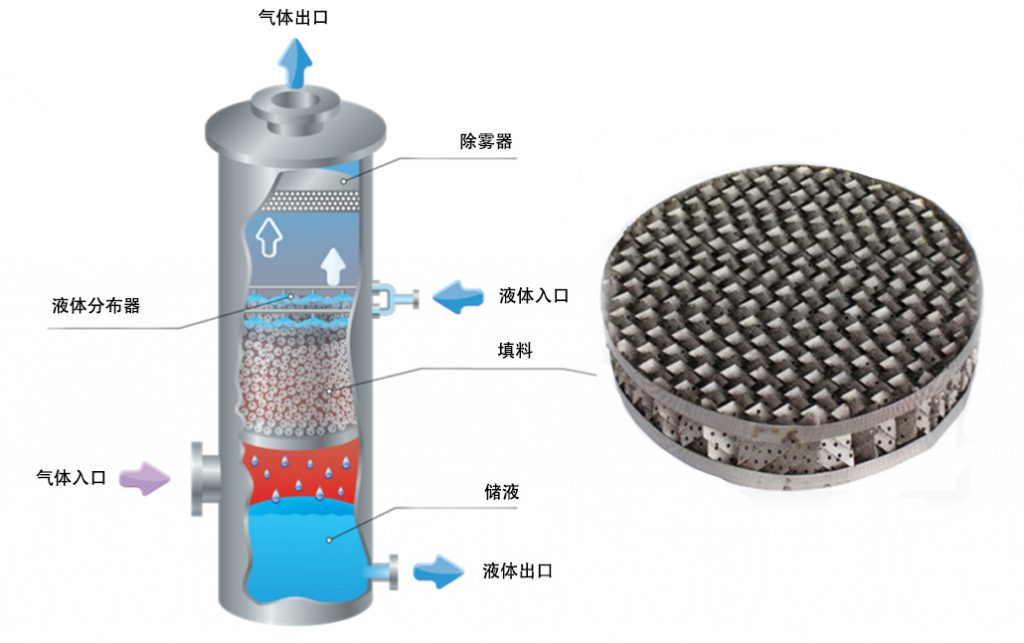

压缩空气经换热器和净化系统除去杂质,并冷却后进入塔底部,自下而上穿过每块塔板(填料),与塔板上的液体接触,进行热质交换。混合物在塔底加热,气体上升并逐步与液体进行热质交换,高沸点组分在液相中逐渐富集,而低沸点组分则富集于气相,从而实现不同成分的分离。通过优化塔内条件,产品可以在塔顶或塔底以较高的纯度被提取。理论上塔板数目越多,得到的气体纯度越高,塔体高度也越高。

- 气液相互作用

精馏塔内的气液相互作用是其核心工作原理。液体自上而下流动,气体则自下而上流动。液相中的高沸点组分在塔内逐渐向下沉积,气相中的低沸点组分则随着气体上升。每一次接触都会进一步加强组分的分离。 - 回流与能量消耗

回流是精馏塔中一个关键控制参数,它指的是塔顶产品中一部分被冷凝并返回塔内与上升的气相接触。通过增加回流比,可以提高产品纯度,但这同时也会增加能耗。因此,工业中回流比的优化对于精馏塔的运行至关重要。

精馏塔的类型

板式精馏塔是最常见的一种精馏设备,塔内安装有多层塔板,气液两相在塔板上进行传质与热交换。液体沿塔板逐层向下流动,气体则穿过塔板向上,逐步实现混合物的分离。常见的塔板类型包括筛板、浮阀板等。

填料精馏塔是另一种常见的精馏设备,塔内装有多孔填料,增加气液接触面积,从而提高分离效率。填料塔通常用于较低流量和更高要求的分离过程,如精细化工和实验室规模的操作。常见的填料类型包括鲍尔环、拉西环等。

另外还有单级和双级精馏塔,单级精馏塔分离空气的方式不能同时获得多种产品,而且一般用在小型空分。双级精馏塔可在上塔顶部和底部同时获得纯氮和纯氧,,也可在冷凝蒸发器两侧分别获取液氧和液氮。

主要应用领域

- 化工与石化领域

在化工和石油化工行业,精馏塔是分离和纯化重要化合物的核心设备。例如,在石油炼制过程中,精馏塔被用于分离原油中的轻烃、重烃、汽油、柴油等。化工生产中,许多有机溶剂和反应产物也需要通过精馏进行纯化。 - 空气分离

在空气分离领域,精馏塔广泛应用于氧气、氮气、氩气等气体的分离。通过低温精馏技术,空气中的主要成分根据它们的沸点差异进行分离。例如,氧气的沸点为-183°C,而氮气的沸点为-196°C,通过多级冷却和精馏塔内的分离,得到高纯度的氧气和氮气。 - 制药与精细化工

精馏塔在制药行业中被用来分离和纯化药物中间体,确保药物生产过程中原料的高纯度。在精细化工中,精馏塔被用于提取高纯度的有机溶剂、香料以及其他精细化学品。 - 环保与溶剂回收

精馏塔在环保领域用于工业废气处理和溶剂回收。例如,在油漆或涂料制造过程中,使用的有机溶剂可通过精馏塔回收再利用,降低生产成本并减少环境污染。

优势与局限

优势:精馏塔是一种高度有效的分离装置,能够连续处理大规模物料,适合工业化生产。通过调节操作条件如回流比、塔内压降和温度梯度,精馏塔可以灵活应对不同的分离要求。此外,精馏塔在分离多组分混合物时具有较高的效率,且运行相对稳定。

局限:尽管精馏塔具有很高的分离效率,但其主要的挑战在于能耗问题,尤其是在处理复杂组分和高纯度要求时,操作成本可能非常高。此外,精馏塔的设计和维护相对复杂,需要考虑防腐、耐高温及耐高压等问题。

精馏塔是工业分离技术中不可或缺的一部分,广泛应用于化工、空气分离、制药及环保等多个领域。通过气液两相的相互作用,精馏塔能够高效分离和提纯多种混合物。然而其能耗和操作复杂性,是行业主要的问题。随着技术的不断进步,精馏塔将在节能、自动化和高效分离方面取得进一步的发展,继续为工业生产提供纯净的气源。